2018年环氧丙烷行业较为景气 未来几年环氧丙烷规划产能将集中释放

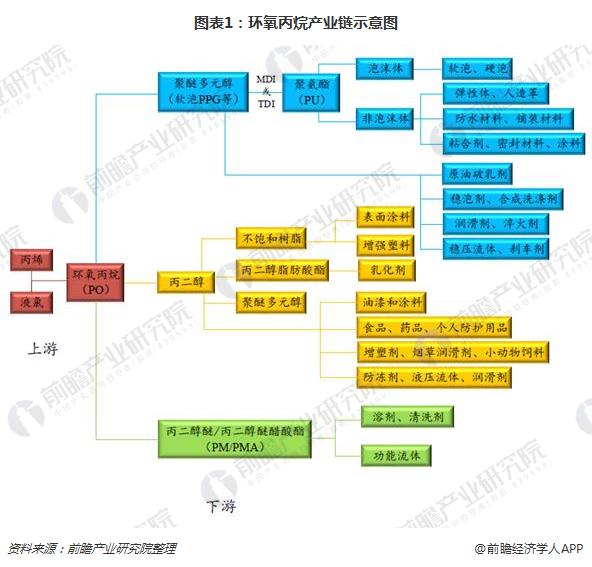

环氧丙烷(简称PO),是除了聚丙烯和丙烯腈以外的第三大丙烯衍生物,是重要的基本有机化工原料。环氧丙烷主要用于生产聚醚多元醇、丙二醇及丙二醇醚等,其中,聚醚多元醇是合成聚氨酯必备原料,其次用作表面活性剂,还能广泛应用于保温材料、家具、弹性体、胶粘剂和涂料等行业,由它衍生出的下游产品数量庞大且应用广泛。

一、环氧丙烷制备主要有三种工艺

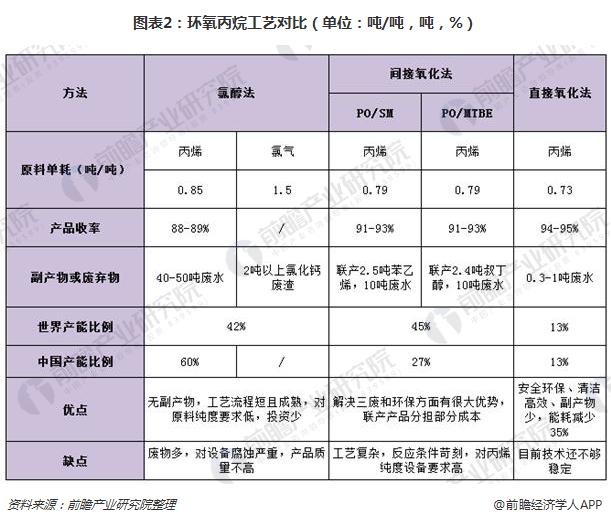

目前环氧丙烷的合成方法可以概括为三种:氯醇法、间接氧化法、直接氧化法,随着其在化工合成方面的应用越来越广泛,环氧丙烷的制备也受到了更多的重视,开发出一系列新的催化剂和催化技术,如光催化氧化法、放生催化法等。

氯醇法的特点是生产工艺成熟、操作负荷弹性大、选择性好,对原料丙烯的纯度要求不高,从而可提高生产的安全性,建设投资少,产品具有较强的成本竞争力。缺点是水资源和氯气消耗量大,产生的含氯化物的皂化废水难以处理,污染环境,同时产生的次氯酸对设备的腐蚀也较为严重。

共氧化法克服了氯醇法的腐蚀性大、污水多等缺点,自1969年工业化以来,在世界范围内发展迅速。其缺点是工艺流程长,原料品种多,丙烯纯度要求高,设备造价昂贵。环氧丙烷在间接氧化法中只是产量较少的联产品,每吨环氧丙烷要联产2.5 吨苯乙烯或2.4吨叔丁醇,只有环氧丙烷和联产品市场需求匹配时才能显现出该工艺的优势。此法产生的污水COD 较高,处理费用约占总投资的10%。

HPPO法的优点在于高转化率和选择率,废水量仅为现有其他技术的30%,能耗是现有工艺的65%;工艺流程简单,副产物为水,对环境污染小,是一种环境友好的清洁生产工艺。同时,该工艺更经济,用地少,工厂基础设施投入小,投资可减少25%。

二、我国环氧丙烷产能全球最高,同时面临两大难题

截止2017年底,国内环氧丙烷有效产能在330.1万吨,我国已是全世界环氧丙烷产能最高的国家。较2016年新增产能32万吨,分别为5月份山东三岳三期8万吨/年装置,以及7月份南京金陵亨斯迈24万吨/年装置,但4月初山东东大永久性关停其场内8万吨/年装置。

工艺技术层面受限,开工率维持低位:首先,国内环氧丙烷产能以氯醇法为主,生产中产生的次氯酸对设备的严重腐蚀经常导致突然性停车检修,如2017年12月,鑫岳、三岳、滨化、华泰等先后有降负限产或停车,随着蓝星东大9万吨氯醇法产能退出,氯醇法实际产量同比下降10%;另外,近几年兴起的HPPO法由于工业化时间短,工艺尚待完善,已建成装置只能保持低负荷运行,如吉林神华建有30万吨产能的HPPO装置年内开车时间不足一半,且长期处于低负荷运行中,年产量约为6.7万吨左右,开工率仅为22%。

环保压力加大,去产能势在必行:2017年6月,第四批中央环保督查小组入驻山东开展环保督查,山东省集中了我国56%的环氧丙烷产能,其中氯醇法产能占比86%,而由于氯醇法工艺污染比较严重,国家已于2015年禁止新建氯醇法装置。环保督查来临之后,多数厂家装置低负荷运行,且有部分厂家停车检修,造成8月份全省整体开工率的剧烈下跌,最低点仅为50%。随后厂商开工率虽有所反弹,但大多数一直维持低负荷运行。预计2018年山东省环境治理整改方案正式制定落实之后,以及化工企业退城入园全面落实,以及环保要求的进一步提高,将对原有小型氯醇法生产装置形成较大冲击,落后产能退出或将提速。

三、环氧丙烷价格上涨,行业保持较高利润,吸引厂家新增产能

2017年国内环氧丙烷全年平均价格为10621元/吨,同比增长16%,进入2018年后,由于国内HPPO工艺厂家长时间停产和中海油壳牌29万吨PO/SM装置的停车,国内环氧丙烷价格一度大幅上涨至13800元/吨。几家主力环氧丙烷生产商2018年上半年均有检修计划,且为期两个月,而2018年产能增加有限,预计2018年环氧丙烷仍将保持较高利润。

在碳四碳五下游产品中,环氧丙烷常年保持着高昂的利润,牵引投资者进入市场,前瞻预计未来几年国内环氧丙烷规划产能将集中释放。

以上数据及分析均来自于前瞻产业研究院《2018-2023年中国涂料树脂行业发展前景预测与领先企业经营分析报告》。

更多深度行业分析尽在【前瞻经济学人APP】,还可以与500+经济学家/资深行业研究员交流互动。

广告、内容合作请点这里:寻求合作

咨询·服务