高速动车组齿轮箱打破国际垄断 进口替代潜力巨大

◆ 高速铁路建设狂潮下动车组需求提速

从"四纵四横"快速客运专线网规划到当前高速铁路已遍布全国主要大中城市,从无到有,近些年我国高速铁路的建设可谓突飞猛进。短短几年间,我国已成为运营里程最长、运行速度最高、在建规模最大的国家。据《2013年铁道统计公报》统计,2013年全年铁路共投产新线5586公里,其中高速铁路1672公里。截至2013年底,我国高铁营业里程达到1.1万公里。

高速铁路大规模建设,拉动动车组需求持续增长,同时也推动国内动车组制造技术的发展。我国动车组的发展最早追溯到2003年6月,铁道部明确了推进技术装备现代化进程的思路,此后,在一系列政策的鼓励下,我国动车组制造能力得到了显著提升。2006年7月,国内首列国产化时速200公里动车组下线。2007年2月,动车组以160公里的时速投入春运。

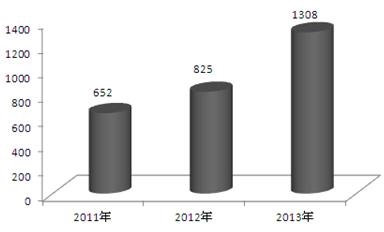

前瞻产业研究院发布的《2014-2018年中国齿轮行业市场前瞻与投资规划分析报告》内容显示,在高速铁路网布局加快及动车组生产能力提升的双重推动下,我国动车组投入量逐年增加。2011年,"和谐号"动车组累计投用652组、6792辆;2012年,"和谐号"动车组累计投用825组、8566辆;2013年,我国"和谐号"动车组1308组、10464辆,比上年增加225组、1800辆。

图表:2011-2013年中国动车组累计投用组数分析(单位:组)

资料来源:前瞻产业研究院

◆ 高速动车组关键零部件受制于人

我国高速铁路在近几年取得的成果是令人瞩目的,国内正逐步步入"高铁时代",对推动人民生活水平的提升和国民经济的发展都起到了非常重要的作用。

在此期间,高速动车组制造业也实现跨越式发展。但是,令人担忧的是,高速动车关键零部件仍处于"受制于人"的尴尬处境。许多关键零部件,如齿轮箱、轴承等,仍然大量依靠进口。这不仅增加了整车的制造成本,而且极大制约了中国高速动车组的产业化进程。目前来看,这些关键零部件已经成为制约我国高速动车实现完全自主化生产的掣肘。

为打破国外技术的垄断,国家政府将关键零部件列入重点研发项目,并出台了一系列政策,鼓励企业加大研发,推动关键零部件的国产化进程。其中,"高速列车齿轮箱"分别被列入《机械基础件、基础制造工艺和基础材料产业"十二五"发展规划》、《重大技术装备自主创新指导目录》、《当前优先发展的高技术产业化重点领域指南》、《产业结构调整指导目录》等政策文件的重点发展项目。

◆ 高速齿轮箱实现国产化,替代需求带来巨大空间

齿轮箱是高速动车组10大配套技术之一,它能准确的将电机驱动功率按照一定的比例传递到动车组轮对上,是动车组传动系统中最重要的传动环节之一。高速动车齿轮箱设计制造难度大,长期以来都是完全依赖进口。为攻克这一难题,国内一批实力较强的齿轮箱生产些企业纷纷投入巨资,引进世界先进的制造与工艺技术,希望能打破国外垄断,更好地满足国内铁路发展的需要。

今年3月份,由南车戚墅堰所自主研制的高速动车组齿轮箱经评审组专家评审之后,认为达到了国际同类产品的技术水平,具备了替代装备高速动车组原进口齿轮箱产品的能力。南车戚墅堰所的成功,让业界看到了高速动车组齿轮箱产品国产化的希望,重塑了我们对打破国际技术垄断的信心,相信高速动车组齿轮箱真正实现"中国智造"为时不远。

前瞻网齿轮行业报告分析认为,短期内,我国高速铁路的建设不会减速,动车组需求空间仍非常大,预计2014-2018年动车组年均需求量接近400-450组,按每组动车组配6辆动车计算,每辆动车组需要4个车轴齿轮箱,则2014-2018年动车车轴齿轮箱年均新增需求量就有12800-14400个,再加上原先的更新替换需求,行业潜在市场空间非常大。如果能实现进口替代,将给本土齿轮箱生产企业带来新的利润点。

广告、内容合作请点这里:寻求合作

咨询·服务